-

-

خدمات آنالیز

- آنالیزهای طیف سنجی

- آنالیزهای میکروسکوپی

- آنالیزهای عنصری

- آنالیزهای الکتروشیمیایی

- آنالیزهای فیزیکی

- آنالیزهای کروماتوگرافی

- آنالیزهای شیمی تر و تیتراسیون

-

آنالیزهای سلولی، میکروبیولوژی و ژنتیک

-

روش های آماده سازی و تصویربرداری

- خدمات فریزدرایر (خشک کن انجمادی - Freeze dryer)

- میکروسکوپ کانفوکال (Confocal)

- خدمات تصویربرداری فلورسانت و رنگ آمیزی

-

آنالیزهای آنتی باکتریال

- آزمون آنتی باکتریال تعیین MIC و MBC

- آزمون آنتی باکتریال تعیین هاله عدم رشد (Disk diffusion)

- آزمون بررسی میزان آنتی باکتریال کالاهای نساجی (پارچه ها)

- بررسی خاصیت ضد قارچی پارچه ها

-

آنالیزهای مطالعه پروتئین ها و DNA

- Real Time PCR

- خدمات الکتروفورز افقی و عمودی

- خدمات SDS-PAGE

- آزمون برادفورد (سنجش کمی پروتئین ها)

- استخراج DNA از باکتری ها

- استخراج RNA

- سنتز cDNA

-

آنالیزهای سلولی برون تنی (In-Vitro)

- آزمون سمیت شناسی به روش MTT

- آزمون چرخه سلولی با فلوسایتومتری

- ارزیابی ROS با فلوسایتومتری

- ارزیابی سلول های آپاپتوتیک و نکروتیک به روش Annexin V-FITC/PI

- ارزیابی فعالیت کاسپازهای مختلف در رده سلولی

- اندازه گیری میزان نیتریک اکساید NO

- ارزیابی ظرفیت آنتی اکسیدانی به روش رادیکال DPPH

-

-

آنالیزهای متالورژی و خواص مکانیکی مواد

-

آنالیزهای غیر مخرب

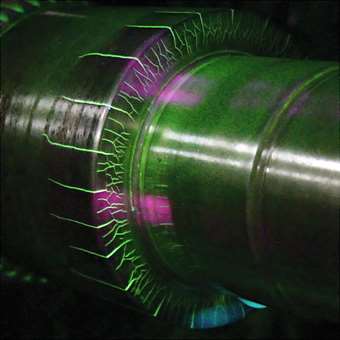

- تست RT

- تست PT

- تست MT

-

آنالیزهای متالورژی و خوردگی

- خوردگی SCC

- خوردگی HIC

- آزمون متالوگرافی

- آزمون سالت اسپری

- عملیات حرارتی

- آسیاب گلوله ای سیاره ای

-

آزمون های خواص مکانیکی مواد

- آزمون کشش

- آزمون فشار

- آزمون خمش

- آزمون های سختی سنجی

- آزمون ضربه

- اسپین تست

-

-

آنالیزهای آب

-

آنالیزهای خاک

- تعیین مش بندی مواد با الک

- اندازه گیری کلراید در عصاره اشباع خاک

- اندازه گیری pH در عصاره اشباع خاک

- درصد اشباع خاک

- درصد اولیه رطوبت خاک

- شناسایی بافت خاک

- تعیین چگالی مواد

- اندازه گیری EC در عصاره اشباع خاک

- اندازه گیری سولفات در عصاره اشباع خاک

- اندازه گیری سدیم در عصاره اشباع خاک

- اندازه گیری پتاسیم در عصاره اشباع خاک

- اندازه گیری منیزیم در عصاره اشباع خاک

-

آنالیزهای صنایع غذایی

- آنالیز چربی (سوکسله)

- اندازه گیری چربی لبنیات با روش ژربر

- آزمون اندازه گیری کربوهیدرات ها در مواد خوراکی

- آزمون بریکس در ۲۰ درجه سلسیوس

- اندازه گیری TVN مقدار ازت فرار

- اندازه گیری پراکسید چربی

- اندازه گیری نمک در مواد غذایی

- اندازه گیری خاکستر مواد غذایی

- اندازه گیری رطوبت در مواد غذایی

- سنجش پروتئین در مواد غذایی

-

آزمایشات میکروبیولوژی مواد غذایی

- آنالیز کپک و مخمر

- شناسایی اشرشیاکلی در مواد غذایی

- شناسایی تخم انگل در میوه و سبزیجات

- تشخیص استافیلوکوک های گواکولاز مثبت به روش MPN

- شمارش اسپور باکتری ها (هوازی و بی هوازی)

- تشخیص سالمونلا در مواد غذایی

- جداسازی باکتری های مزوفیل و ترموفیل

- تشخیص کلی فرم در مواد غذایی

- اندازه گیری فلزات سنگین در مواد غذایی

-

خدمات بخش بیوشیمی و عصاره گیری

-

خدمات بخش بیوشیمی و عصاره گیری

- ارزیابی ظرفیت آنتی اکسیدانی به روش رادیکال DPPH

- خدمات عصاره گیری با سوکسله

- عصاره گیری به روش ماسراسیون یک گیاه

-

- آنالیز سنگ، خاک و مواد معدنی

-

خدمات تحلیل و تفسیر آنالیزها

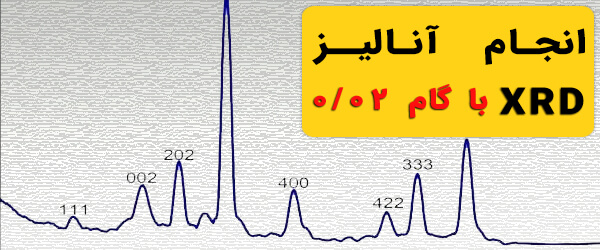

- تحلیل نتایج و تفسیر آنالیز XRD

- تحلیل و تفسیر نتایج آنالیز FTIR

- تحلیل و تفسیر نتایج آنالیز DRS

- تحلیل و تفسیر نتایج آنالیز BET

- رسم نمودار هیستوگرام و تعیین سایز ذرات TEM/SEM

- تحلیل و تفسیر نتایج میکروسکوپ HR-TEM

- تحلیل و تفسیر نتایج آنالیز XPS

- تحلیل و تفسیر نتایج آنالیز DLS

- تحلیل و تفسیر نتایج آزمون سمیت شناسی MTT

- تحلیل و تفسیر نتایج آنالیز NMR

- خدمات شناسایی انواع مواد

- خدمات آنالیز و فرآوری مواد معدنی

- تعرفه خدمات

- آکادمی مهامکس

- درباره مهامکس

تخفیفهای لبزنت

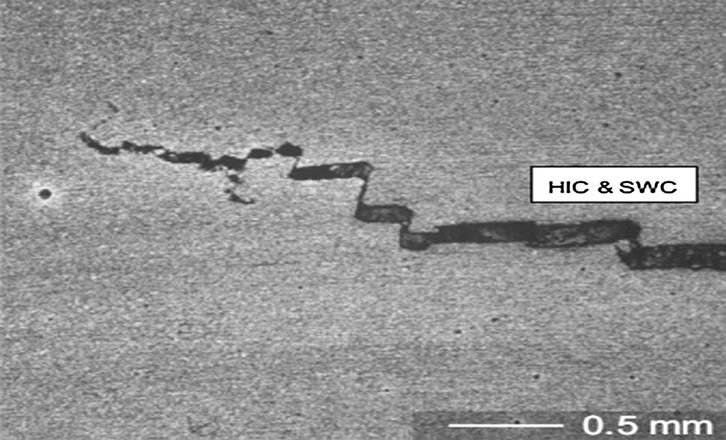

خوردگی HIC

آزمون HIC (Hydrogen Induced Cracking)، ترک ناشی از هیدروژن یکی از روشهای پرکاربرد در حوزه شناسایی آسیبهای ناشی از حضور هیدروژن در مواد و زیرمجموعه آزمونهای ارزیابی خوردگی میباشد. در آزمون HIC، تأثیر نفوذ هیدروژن به ساختار مواد مورد بررسی قرار میگیرد که میتواند منجر به تشکیل ترکهای داخلی در نتیجه تنشهای حاصل از فشار هیدروژن شود.

این ترکها معمولاً در نواحی مستعد مانند مناطق دارای عیوب متالورژیکی یا مواد با استحکام پایینتر ظاهر میشوند. آزمون HIC بهطور ویژه برای شناسایی حساسیت مواد به ترکخوردگی ناشی از هیدروژن، بهویژه در محیطهای خورنده حاوی سولفید هیدروژن (H₂S)، مورد استفاده قرار میگیرد.

با مطالعه نتایج خروجی آزمون HIC، میتوان پارامترهایی نظیر الگوی ترکخوردگی، میزان آسیب و رفتار ماده در برابر نفوذ هیدروژن را شناسایی کرد. این اطلاعات در طراحی مواد مقاوم در برابر خوردگی و بهبود عملکرد تجهیزات در صنایع حساس مانند نفت، گاز و پتروشیمی اهمیت ویژهای دارند.

مشخصات دستگاه های آماده برای ارائه خدمات خوردگی HIC

جزییات هزینه

درباره آنالیز

خوردگی HIC

تست HIC یا Hydrogen Induced Cracking ، به معنای ترکخوردگی ناشی از هیدروژن است و یک روش آزمایش برای ارزیابی حساسیت مواد، بهویژه فولادها، به ترکخوردگی در اثر نفوذ هیدروژن در محیطهای خورنده است. این تست بیشتر برای بررسی مقاومت فولادهای مورد استفاده در محیطهای حاوی سولفید هیدروژن (H₂S) به کار میرود.

چرا تست HIC اهمیت دارد؟

در محیطهایی که گاز H₂S وجود دارد، نفوذ هیدروژن به داخل فلز میتواند باعث کاهش چقرمگی و ایجاد ترکهای داخلی بدون وجود تنش خارجی شود. این پدیده در صنایع نفت، گاز، پتروشیمی و محیطهای دریایی اهمیت زیادی دارد، زیرا ترکهای ناشی از هیدروژن میتوانند به شکست ناگهانی و فاجعهبار سازهها منجر شوند.

مکانیزم ترکخوردگی HIC:

- انتشار H₂S در محیط خورنده: H₂S در محیطهای خورنده به سطح فلز حمله میکند.

- تشکیل هیدروژن اتمی: H₂S سطح فلز تجزیه شده و هیدروژن اتمی آزاد میکند.

- نفوذ هیدروژن اتمی: هیدروژن اتمی به داخل ساختار فلز نفوذ میکند.

- تشکیل ترکهای داخلی: هیدروژن در محلهای حساس مانند مرز دانهها تجمع یافته و باعث ایجاد ترکهای داخلی میشود.

روش انجام تست HIC:

تست HIC طبق استانداردهای خاصی مانند NACE TM0284 انجام میشود. مراحل اصلی عبارتند از:

- تهیه نمونه:

- نمونه معمولاً به شکل مستطیل با ابعاد مشخص بریده میشود.

- سطح نمونهها پولیش شده و تمیز میشود.

- غوطهوری در محلول خورنده:

- نمونهها در یک محلول خورنده استاندارد مانند محلول (H₂S) قرار میگیرند.

- مدت زمان آزمایش:

- نمونهها به مدت مشخصی (معمولاً 96 ساعت) در محلول باقی میمانند.

- ارزیابی ترکها:

- نمونهها از محلول خارج شده و با استفاده از روشهای غیرمخرب (مانند اولتراسونیک) یا برش مقاطع عرضی و بررسی زیر میکروسکوپ بررسی میشوند.

- پارامترهایی مانند CR (Crack Ratio) یا نسبت ترکها اندازهگیری میشود.

عوامل مؤثر بر ترکخوردگی HIC:

- ترکیب شیمیایی فولاد:

- وجود ناخالصیهایی مانند گوگرد و فسفر، مقاومت را کاهش میدهد.

- فولادهای با گوگرد کمتر و کربن پایین مقاومت بیشتری دارند.

- ساختار متالورژیکی:

- ساختار دانهای و وجود فازهای ناخواسته میتواند حساسیت را افزایش دهد.

- محیط خورنده:

- غلظت H₂S، PH و دمای محیط میتوانند بر شدت ترکخوردگی تأثیر بگذارند.

- میزان هیدروژن:

- غلظت هیدروژن اتمی در محیط یک عامل کلیدی است.

کاربردهای تست HIC:

- صنعت نفت و گاز: ارزیابی مقاومت لولهها، مخازن و تجهیزات حفاری در برابر محیطهای حاوی H₂S.

- پالایشگاهها: بررسی دوام تجهیزات در محیطهای فرآیندی اسیدی و خورنده.

- صنایع شیمیایی: اطمینان از مقاومت مواد در تماس با گازهای خورنده.

استانداردهای مرتبط:

- NACE TM0284: روش استاندارد تست HIC.

- API 5L: برای لولههای خطی مقاوم به H₂S.

- ISO 15156: برای استفاده از مواد مقاوم در محیطهای حاوی H₂S.

راههای پیشگیری از HIC:

- انتخاب مواد مقاوم:

- استفاده از فولادهای کمکربن با گوگرد و فسفر پایین.

- استفاده از فولادهای آلیاژی مقاوم به ترکخوردگی.

- کنترل محیط:

- کاهش غلظت H₂S یا استفاده از بازدارندههای خوردگی.

- تنظیم pH محیط به شرایط کمتر خورنده.

- پوششدهی:

- اعمال پوششهای مقاوم به نفوذ هیدروژن.

- فرآیندهای حرارتی:

- حذف تنشهای داخلی از طریق آنیل کردن.

چگونه میتوان از ترک ناشی از هیدروژن (HIC) جلوگیری کرد؟

برای جلوگیری از ترک ناشی از هیدروژن، باید از تماس فلز با هر منبع هیدروژن اتمی اجتناب شود. مدیریت شرایط محیطی در محیطهای بالقوه خورنده ضروری است تا از تشکیل یونهای هیدروژن بر سطح فلز جلوگیری شود.

- نظارت دقیق بر فرآیندهای اسیدشویی و حفاظت کاتدی تضمین میکند که هیدروژن در سطح قطعه نفوذ نمیکند.

- در عملیات جوشکاری، جذب مقداری هیدروژن ممکن است اجتنابناپذیر باشد. برای محدود کردن جذب هیدروژن، باید از تشکیل ریزساختارهای بسیار سخت اجتناب کرد و هیدروژن باید قبل از رسیدن قطعه به دماهای بحرانی پایین خارج شود.

- در برخی فرآیندها که جذب هیدروژن قابل اجتناب نیست، میتوان از روش حرارتی موسوم به "بیکینگ" استفاده کرد. بیکینگ به هیدروژن اجازه میدهد قبل از قرار گرفتن در دماهای پایین، از قطعه خارج شود.

همچنین میتوان از موادی استفاده کرد که حساسیت کمتری به تردی هیدروژنی دارند. برای مثال، استاندارد ISO 15156 برای موادی که در محیطهای حاوی سولفید هیدروژن مورد استفاده قرار میگیرند، محدودیتهایی برای سختی مشخص کرده است.