سختی سنجی

سختی، مقاومت ماده در برابر فرو رفتن جسم خارجی است و یکی از پارامترهای مشخص کننده مقاومت مکانیکی مواد و قطعات است. به صورت ساده تر موادی که سختی بالاتری دارند، مقاومت بالاتری نسبت به سایش و خراشیدگی دارند. سختی مواد همچنین ارتباط خوبی با خواص دیگر مواد مانند استحکام کششی دارد. روش های متعددی برای سختی سنجی وجود دارد که سختی سنجی برینل، راکول، ویکرز، سختی شور و میکروسختی سنجی از شناخته شده ترین آنها است. در مهامکس سختی سنجی های مختلف توسط متخصصین و با بالاترین کیفیت انجام می شود. در صورت نیاز می توانید درخواست خود را در همین صفحه ثبت نمایید.

شرایط خاص و نکات مهم سختی سنجی

هزینه پایه برای ماکرو سختی سنجی است. جهت انجام میکروسختی سنجی، گزینه آنرا در فرم ثبت درخواست انتخاب کنید.

سختی سنجی به صورت سه نقطه ای انجام می شود. در صورت نیاز به نقاط بیشتر گزینه مربوطه را در بخش خدمات انتخاب نمایید.

پروفیل سختی با رسم نمودار و سختی سنجی پرتابل برای پنج نقطه صورت می پذیرد.

مشخصات دستگاه های آماده برای ارائه خدمات سختی سنجی

درباره آنالیز

سختی سنجی

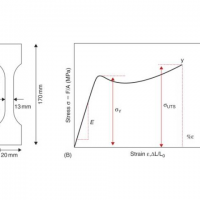

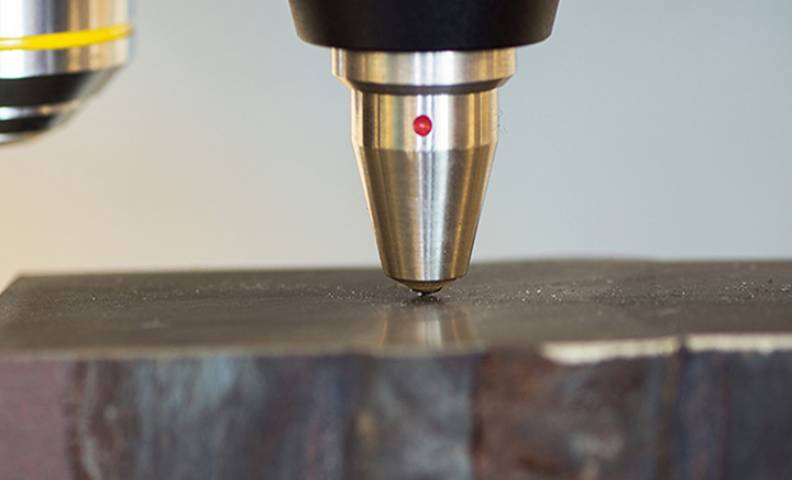

آنالیز سختی سنجی چیست و چگونه انجام می شود؟ به صورت کلی سختی را این گونه تعریف می کنند: مقاومت ماده در برابر فرو رفتن جسم خارجی. در قطعات متعدد صنعتی احتیاج به قطعاتی است که دارای سختی سطحی بوده و همچنین از چقرمگی و خواص مقاومت به ضربه مناسبی نیز برخوردار باشند. میل لنگ و میل بادامک از جمله این قطعات هستند. اساس کار دستگاه های سختی سنج اندازه گیری مقاومت ماده در برابر فرورفتگی جسم خارجی است که بر حسب میزان فرورفتگی ایجاد شده بر سطح و یا نیروی لازم برای این کار اندازه گیری می شود. در نظر داشته باشید که نباید سختی (یا Hardness) را با سفتی (یا Stiffness) و استحکام (یا Strength) اشتباه گرفت و به جای آنها استفاده شود.

جسم فرو رونده، در تست سخت سنجی عموما به اشکال ساچمه، مخروطی یا هرمی است که جنس آن به صورت معمول از فولاد سخت یا الماس است و تحت یک نیروی استاتیک بکار برده می شود. در آزمون سختی سنجی به روش فرو روندگی، به دو شیوه می توان سختی ماده را اندازه گیری کرد. در روش اول میزان باری که برای ایجاد فرورفتگی تا یک میزان مشخص نیاز است، اندازه گیری می شود. در شیوه دوم بار اعمالی ثابت بوده و میزان گودی ایجاد شده محاسبه می شود. در آزمون سختی سنجی به روش واجهش، یک بار متحرک و یا ضربه ای بر روی سطح ماده مورد تست انداخته می شود. امروزه از روش های گوناگون سختی سنجی برای تعیین مقدار سختی فلزات به خصوص پس از عملیات سختی کاری یا عملیات حرارتی استفاده می گردد. مهمترین روش های آزمون های سختی سنجی روش های برینل، ویکرز و راکول است.

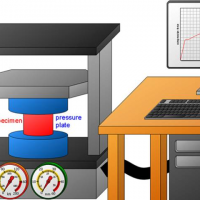

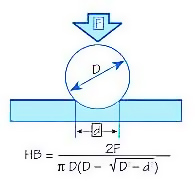

روش برینل

در این روش سختی سنجی بار اعمالی توسط یک ساچمه سخت فولادی و یا کربور تنگستن به قطر ده میلی متر به سطح نمونه اعمال می شود. سپس قطر حفره به وجود آمده بر سطح نمونه از طریق میکروسکوپ برینل یا میکروسکوپ میکرومتر محاسبه شده و در نهایت عدد سختی برینل بر اساس رابطه زیر به دست می آید.

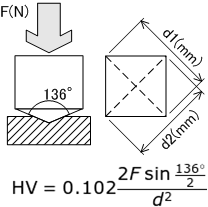

روش ویکرز

در این روش سختی سنجی، بار اعمالی به وسیله یک هرم مربع القاعده به سطح نمونه اعمال می گردد که نتیجه آن ایحاد یک اثر لوزی شکل بر سطح نمونه است. سپس با توجه به میزان اثر و نیروی اعمالی عدد سختی ویکرز بدست می آید. سرعت این روش کم است و همچنین در محاسبه نقطه اثر خطا وجود دارد.

روش راکول

در این روش نمونه به سمت دندانه بالا رفته تا نیروی مشخصی به آن اعمال شود. روش راکول به سه نوع A، B و C تقسیم می شود که به ترتیب بار ۶۰، ۱۰۰ و ۱۵۰ کیلوگرم به سطح وارد می کند. سرعت این روش بیشتر است و خطای اپراتور وجود ندارد.

میکرو سختی سنجی ویکرز

میکرو سختی سنجی برای تعیین سختی مواد میکروسکوپیک بکار برده می شود. زیرا در بسیاری از مسائل متالورژیکی نیاز است تا سختی در مساحت کوچکی محاسبه شود. عموما روش میکرو ویکرز به منظور سختی سنجی لایه های سطحی نمونه، استفاده می گردد. روش کار میکروسختی سنجی ویکرز مانند روش ویکرز می باشد با این تفاوت که یکی از قطرهای هرم طول بزرگتری دارد. این روش نیاز به یک سیستم نوری با بزرگنمایی بالاتر و دقیق تر دارد. در این روش سطح نمونه باید کاملاً آینه ای باشد، در غیر اینصورت اثر به وجود آمده قابل محاسبه نخواهد بود. همچنین در این شیوه به علت حساسیت بسیار بالا، پراکندگی سختی عموما زیاد می باشد.

سختی سنجی لاستیک ها

به غیر از فلزات سختی سنجی برای پلاستیک هایی مانند لاستیک نیز انجام می شود. معمولا برای محاسبه سختی لاستیک، مواد پلیمری و قابل ارتجاع مورد نیاز است. در سختی سنجی لاستیک نظیر سختی سنجی فلزات درجه بندی گوناگونی به کار می روند که پرکاربرد ترین آنها شور A و شور D است. شور A برای مواد پلاستیکی نرمتر و D برای نمونه های سخت تر به کار می رود. تمامی روش های فوق در مهامکس انجام می شوند.

به صورت کلی سختی سنجی نسبت به دیگر تست های بررسی خواص مکانیکی مزیت هایی دارد و کاربردی تر است. از دلایل آن می توان مواد زیر را مطرح کرد: دلایل کاربردی تر بودن آزمایش سختی نسبت به سایر آزمایشهای مکانیکی:

- تست ها ساده بوده و نیاز به اطلاعات بالای اپراتوری ندارند.

- ارزان بودن تجهیزات اکثر روش ها

- غیر مخرب بودن تست بدین ترتیب که نمونه تخریب نمی شود.

- با استفاده از یکسری روابط میتوان سایر خواص مکانیکی ماده را نیز تخمین زد.