آنالیز سنگ معدن مس بعد از مرحله استخراج برای تعیین درصد مس و عناصر موجود بر آن می توان از روش های موجود برای آنالیز عناصر مانند آنالیز ICP-OES و AAS استفاده نمود. از جمله آنالیزهای عصنری که می توان جهت تعیین غلظت عناصر استفاده نمود. برای نمونه های با غلظت ppm از آنالیز ICP-OES استفاده می شود.

طیف سنجی جذب اتمی(AAS) نیز جهت تعیین عناصر با میزان زیاد، کم و جزیی در نمونه های حاوی مس به کار می رود. طیف سنج نشر اتمی به دو صورت شعله و گرافیتی انجام می شود. از جمله روش های بسیار مناسب برای آنالیز کمی در مقادیر بسیار ناچیر عناصر موجود در نمونه می باشد.

از آنجایی که برای این آنالیزها نیاز به انحلال نمونه می باشد بنابراین برای مس های اکسیدی از اسید سولفوریک یا سیتریک برای انحلال استفاده می شود این اسید ها قابلیت انحلال مس سولفیدی را ندارند و برای مس های سولفیدی باید از پروتکل های دیگری استفاده نمود.

آنالیز سنگ های معدنی با توجه به کاربردهای گسترده آنها از اهمیت بسیار بالایی برخوردار است. یکی از سنگ معدن های پر کاربرد که در داخل کشور هم به ذخایر آن یافت می شود، سنگ معدن مس می باشد. این مقاله در ارتباط با آشنایی با روش های مختلف آنالیز سنگ معدن مس می باشد.

عبارت معدن (Mine) به محل پیدایش طبیعی یک ماده معدنی(فلزی یا غیر فلزی) که مورد اکتشاف و بهره برداری قرار گرفته است، گفته می شود. در دوران باستان کشف معادن و بهره برداری و استخراج فلزات شروع شد. به عقیده برخی از باستان شناسان، مس اولین بار در ایران شناخته شده است. سنگ معدن مس یافته شده در تل ابلیس کرمان که به ۶۰۰۰ سال پیش بر میگردد حاکی از این امر است.

همچنین کهن ترین منطقه ای که آثار ذوب مس در آن بوده در منطقه ی سیلک کاشان است. ایران یکی از کشورهای غنی از لحاظ دارایی های معدنی و در رتبه ۱۵ قدرت معدنی جهان قرار گرفته است. ایران دارای ۶۸ نوع ماده معدنی(غیر نفتی) می باشد. از جمله معادن مهم ایران عباتند از: آهن، سرب، روی، نقره، طلا، مس، کبالت، نیکل، کرومیت، منگنز، گوگرد، اورانیوم، زغال سنگ است.

میزان مس در پوسته زمین ۵ هزارم درصد بوده و از این رو قشر زمین برای استخراج این ماده ارزشمند بسیار مناسب می با شد. مس در طبیعت به صورت سنگ های سولفوره، اکسیده و مس طبیعی یافت می شود. هر کدام از این سنگ ها در لایه های متفاوتی از زمین قرار گرفته اند. به عنوان مثال سنگ اکسیده بیشتر در قشر زمین و سنگ های سولفوره در عمق بیشتری از قشر زمین بوده و در تغییرات جوی و فعل و انفعالات طبیعی منجر به تبدیل سنگ های سولفوره به اکسیده می گردد. مس طبیعی نیز به صورت آزاد در طبیعت موجود می باشد. در سنگ معدن مس، فلزاتی نظیر سرب، روی، آهن، آنتیموان، بیسموت، آرسنیک و بسیاری از فلزات دیگر موجود می باشند که استخراج این ماده را ارزشمند تر می سازد.

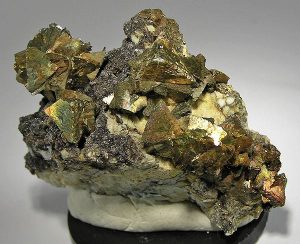

شکل 1: سنگ معدن مس

انواع سنگ معدن مس

سنگ معدن مس دارای انواع مختلفی می باشد. انواع سنگ معدن مس عبارتند از :

کالکوپیریت (Chalcopyrite)

کالکوپیریت مهمترین و فراوانترین کانی اولیه سنگ مس، می باشد. کالکوپیریت در دسته سنگ های سولفوره مس قرار می گیرد. این کانی دارای مقدار مس ۶/۳۴%، وزن مخصوص ۱۲/۴ و سختی ۵/۳ الی ۴ بوده و به رنگ زرد برنجی و مایل به سبز و در نمونههایی که سطح خارجی آنها اکسید شده است، به رنگ زرد طلایی و غالبا به رنگهای متغیر سطحی تا حد سیاه رنگ است. کالکوپیریت از جمله کانی هایی است که در حضور اکسیژن، آب و در محیطهای پوستهای کمعمق و در جایی که اکسید میشود، ناپایدار است. قابل ذکر است که این کانی از فعالیت های ماگمایی حاصل و در عمق زیاد پیدا میشود.

شکل 2: کالکوپیریت

کوولیت (Covellite)

کوولیت با فرمول شیمایی CuS بوده و در دسته سنگ های سولفوره مس و به رنگ آبی روشن تا تیره دیده میشود. کوولیت با سختی ۲- ۵/۱ و چگالی ۶۸/۴ بوده و ۵/۶۶% مس در ترکیب شیمیایی آن وجود دارد. به راحتی ذوب شده و در حضور هوا به رنگ آبی سیاه تبدیل می شود.

شکل 3: کوولیت

کالکوسیت (Chalcocite)

کالکوسیت از جمله سنگ های سولفوره، با فرمول Cu2S بوده، که مس با بیشترین مقدار حدود ۹/۷۹% مس در ترکیب شیمیایی آن وجود دارد و گوگرد درآن بهعنوان محصول فرعی است. کالکوسیت با سختی ۳- ۵/۲، چگالی ۸/۵ – ۵/۵ به رنگ خاکستری متمایل به سیاه تا سیاه است و آهن و نقره معمولا به شکل ناخالصی در آن وجود دارد.

شکل 4:کالکوسیت

مالاکیت (Malachite)

مالاکیت به عنوان مهمترین کانی منطقه ی اکسیداسیون در زمره سنگ های اکسیده بوده و با فرمول شیمیایی Cu2CO3 (OH)2 نشان داده میشود. این کانی دارای چگالی ۰۵/۴ – ۴، سختی ۴- ۵/۳ و میزان مس در ترکیب شیمیایی آن ۵/۵۷% است. این کانی به رنگ سبز روشن تا تیره یا سبز متمایل به سیاه است.

شکل 5: مالاکیت

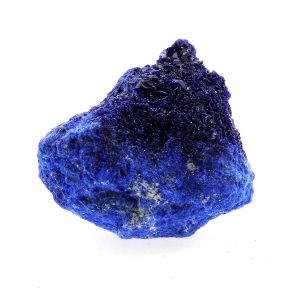

آزوریت (Azurite)

آزوریت یا آئوریت با فرمول شیمیایی Cu3 (CO3)2 (OH)2 است و به آبی روشن تا تیره رنگ مشاهده می شود. این کانی شکننده و ترد به همراه جلای شیشه ای یکی از فراوان ترین کانی های حاصل از تغییر ترکیبات اولیه مس و در دسته ی سنگ های اکسیده می باشد. دارای سختی ۴- ۵/۳، ، چگالی ۷۸/۳ است. ۵۵% مس در ترکیب این کانی وجود دارد و پایداری آن کمتر از مالاکیت است. آرزویت مانند مالاکیت در معرض هوا واکنش نشان میدهد.

شکل 6: آزوریت

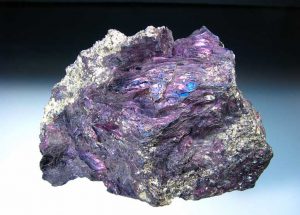

بورنیت (Bornite)

بورنیت با فرمول Cu5FeS4 نشان داده میشود و با وزن مخصوص ۵ گرم بر سانتیمتر مکعب می باشد. این کانی در دسته ی سنگ های سولفوره بوده و بورنیت در سطوح صاف به رنگ قرمز روشن دیده میشود و خط اثر آن خاکستری تا سیاه است. این کانی ۵۵-۶۳% مس در ترکیب شیمیایی خود دارد و گوگرد در آن به عنوان محصول غیراصلی و فرعی می باشد.

شکل 7: بورنیت

معدن مس از جمله معادنی می باشد که جهت استخراج از این معادن نیاز به استفاده از تجهیزات پیشرفته ای می باشد. به صورت کلی عملیات استخراج از معدن مس طی چهار مرحله صورت می گیرد. این چهار مرحله شامل حفاری، انفجار، بارگیری و باربری می باشد. مرحله دیگری که بعد از این مراحل انجام می شود قسمت پرعیار کردن است. مرحله پرعیار کردن خود نیز بر سه قسمت سنگ شکن ها، آسیاها و فلوتاسیون می باشد.

پرعیار کردن سنگ مس

- سنگ شکنها

سنگ ورودی باید توسط سنگ شکن ها کوچک شود. از آنجایی که سنگ شکنها دارای ضریب خرد کردن محدودی هستند، در صورتی که ابعاد سنگ ها بزرگ باشد از سنگ شکنهایی که بطور سری قرار گرفتهاند، استفاده میشود. در انتهای مسیر معمولا سنگ شکنها را طوری قرار می دهند تا ذرات درشتتر دوباره به سنگ شکن ها بازگردانده شوند. میزان مصرف انرژی بر اساس شکل تبلور، حالت سطحی و خلل و فرج و شکافهای موجود و در نهایت سختی سنگ ها تعیین می شود.

- آسیاب کردن

از آسیاب ها برای نرم کردن استفاده می شود که متداولترین آنها آسیاب گلولهای میباشد. اما در صورتی که نرم کردن بسیار زیاد نمونه مدنظر باشد به ترتیب آسیاب میله ای و گلوله ای را به صورت سری قرار می دهند. در مسیر بسته آسیاب ها از سیلیکون و کلاسیفایر استفاده می شود. توسط این دستگاههای جداکننده ، ذرات ریز به قسمت پر عیار و ذرات درشت به قسمت آسیاب برگردانده می شود.

- پر عیار کردن

پرعیار کردن، شامل انواع دستگاه های پر عیار کردن میباشد و به دو دسته دستگاه های فیزیکی و فیزیکو شیمیایی تقسیم میشوند.

- روش فیزیکی

در روش های فیزیکی پر عیار کردن، جدا کردن بر اساس یکسری از خواص فیزیکی سنگ های معدنی مانند خواص مغناطیسی و الکتریکی، رنگ و وزن مخصوص می باشد. برای اینکه بتوان کانی را از گانگ جدا کرد می بایست ذرات دارای درجه آزادی بسیار بالا بوده و خواص فیزیکی دو ذره با هم تفاوت زیادی داشته باشند. بنابراین باید اختلاف وزن مخصوص کانی با گانگ زیاد باشد. زیرا اکثر این دستگاه ها به روش وزن مخصوص کار میکنند. به طور کلی می توان گفت که ضریب پر عیار کردن توسط روش های فیزیکی خیلی بالا نمی باشد. از جمله خصوصیات این روش کم هزینه بودن آن است که برای واحدهای کوچک بسیار مناسب است.

- روش فیزیکوشیمیایی

فلوتاسیون: فلوتاسیون از جمله روش های فیزیکوشیمیایی می باشد که اساس آن، جذب مواد آلی(که کلکتور نامیده میشوند) در سطح ماده معدنی است. معرف های فلوتاسیون اضافه شده به مخلوط مواد مواد جامد و آب از داخل سلول هایی که بهشدت بهم زده شده و حباب هوا به داخل آن دمیده میشود، عبور میکنند و در نتیجه توسط معرف های فلوتاسیون، سطوح جامدی که مورد عمل قرار گرفته و لایهای از معرف روی آن را پوشانده و آن را آبگریز کرده است، حباب های هوا را جذب کرده، شناور میگردند.

کلکتور: کلکتورها معرف هایی هستند که روی سطح ذرات، تشکیل لایه میدهند، این مواد آلی که معمولا با یک مولکول بزرگ هستند دارای انواع مختلفی بوده و هر یک دارای خاصیت تشکیل لایه بر روی سطوح جدید معینی هستند. بدین ترتیب هر کلکتور روی کانه خاص باترکیب شیمیایی و یا شبکه بلوری معینی ، تشکیل لایه داده ، سطح آن را آماده برای جذب حباب هوا میکند و سایر ذرات که کلکتور روی آنها فیلمی تشکیل نداده است، فاقد خاصیت جذب حباب هوا بوده ، در نتیجه شناور نخواهند شد و بدین ترتیب میتوانند ذرات خاصی را از یک مجموع ذرات ، شناور کرده ، جدا کنند.

استخراج مس از سنگ معدن مس

استخراج مس از سنگ معدن مس دارای دو روش

- متالورژی خشک (پیرو متالورژی)

- متالورژی تر (هیدرو متالورژی)

- روش پیرو متالورژی

روش متالورژی خشک به این صورت می باشد که از کانه سولفیدی استفاده میشود. سنگ معدن پس از عبور از مراحل عملیات استخراج که شامل حفاری- انفجار- بار گیری – باربری بوده وارد وارد سنگ شکن اولیه(سنگ شکن فکی) و سپس سنگ شکن ثانویه شده تا به ابعادی در حدود ۱۲ میلی متر در آمده و در نهایت واردآسیاب گلوله ای می شود و با مواد شیمیایی وشیرآهک ترکیب شده وبه صورت دوغاب در آمده و در این مرحله اندازه دانه ها به ۷۴ میکرون می رسد.

بعد از این مراحل دوغاب حاصله وارد قسمت سوم پر عیار کردن یعنی فلوتاسیون شده وکنستانتره مس ومولیبدن حاصل می شود. کنستانتره مس پس از جدا سازی مولیبدن وارد قسمت صافی شده و به شکل خمیری در آمده و سپس وارد کوره های خشک کن شده و رطوبت آن گرفته شده و این مواد در کوره های روربر و یا شعله ای ذوب می شوند، که حاصل این کوره ترکیبی از مس و سایر مواد ناخالصی نظیرگوگرد، آهن، طلا و … میباشد که تقریباً حاوی ۴۵ درصد مس بوده که آن را مات مس مینامند. مات مس را با استفاده از کوره های مبدل یا کنورتر، با عبور هوا و اکسیژن از آنها, ناخالصی ها و خصوصا آهن و گوگرد را اکسیده کرده وبه سرباره انتقال میدهد. این مس نیز ناخالص بوده و به دلیل حضور عناصر مختلف و مواد غیر فلزی و تخلخل بیش از اندازه آن را مس بلیستر یا مس جوشدار و یا مس خام مینامند. مس خام در این مرحله حاوی بیش از ۳/۹۹ درصد مس می باشد.

مس حاصل از مرحله ی قبل را توسط پاتیل هایی وارد کوره های آند شده و در این کوره ها با تزریق گاز پروپان ناخالصی های موجود مجدداٌ سوخته و خارج می شود درجه خلوص آن تا عیار ۷/۹۹ درصد نیز میرسد و سپس محصول خروجی کوره به چرخ ریخته گری وارد شده که مذاب مس خام به صورت صفحاتی بزرگ روی آن ریخته می شود و از آن به عنوان آند در الکترولیز مس استفاده می شود و کاتد را که متشکل از صفحات مس بسیار خالص بوده را به همراه آند(مس خام) درمحلول الکترولیت اسید سولفوریک و سولفات مس، وارد می کنند. پس از عبور جریان معین و حساب شده، مس به صورت یک یون دو ظرفیتی از آند جدا شده و بر روی کاتد مینشیند. عناصر و فلزات ناخالص در محلول الکترولیت حل نشده و به صورت لجن در کف کوره الکترولیز رسوب میکنند.

کاتدها را که حاوی مس الکترولیز بوده و معمولاً در مرحله اول الکترولیز حدود ۹/۹۹ درصد مس دارند را ذوب کرده و در شکل و اندازه های معین میریزند و پس از آنکه در عملیات الکترولیز آند تصفیه شد و به کاتد پیوست، اکنون کاتد به عنوان مس خالص آماده وارد بازار شده و در صنایع مختلف با توجه به نوع کاربردی که مدنظر می باشد توسط روش هایی مانند نورد یا کشش به فرمهای متنوع درمی آید. بخش دیگری از کاتد راهی کارخانه های آلیاژ سازی شده ودر تولید آلیاژهای مس از آن استفاده می شود.

- روش متالورژی تر

روش متالورژی تر یا هیدرومتالورژی با استفاده از کانه اکسیدی، سولفیدی کم عیار یا سولفیدی تسویه شده برای استخراج مس انجام می شود. این روش زمانی به کار می رود که سنگ های اکسیدی کم عیار که استخراج مس از آن به روش پیرو متالورژی مقرون به صرفه نباشد روش هیدرو متالورژی(انحلال سنگ اکسید در اسید سولفوریک)و استخراج مس از محلول توسط حلال و الکترووینینگ برای تولید مس خالص به کار گرفته می شود با استفاده مراحل زیر مس خالص بدست می آید:

بعد از بسترسازی یک منطقه شیب دار و مناسب جهت کار توسط ماشین آلات سنگین و کشیدن یک پلاستیک پلی اتیلن وقراردادن یک لوله پلی اتیلن جهت خروج محلول حاصل خاک های اکسیدی را روی ان پخش می کنند و با ریختن اسید سولفوریک بر روی خاک اکسیدی محلولی به صورت CuSo۴_ FeSo۴ وارد لوله پلی اتیلن شده وبه حوضچه انحلال می ریزد.

- استخراج الکترولیتی مس (الکترووینینگ):

در این مرحله مس فلزی از محلول غلیظ مس را با استفاده از یک روش الکتروشیمیایی استخراج میکنند. این روش هم همانند روش تصفیه الکترولیتی در روش پیرومتالورژی بوده با این تفاوت که در آنجا آند به کار رفته از جنس مس بوده اما در اینجا از جنس سرب میباشد و ولتاژ سلول الکتروشیمی۲ تا ۵/۲ ولت میباشد.در طی واکنش انجام شده در سلول الکتروشیمی یون مس داخل محلول بر روی آند سربی رسوب میدهد. مس رسوب کرده بر روی آند را از روی آن جدا میکنند و این مس دارای خلوص بسیار بالا می باشد.

- الکترولیزمس:

در الکترولیز مس، مس آندی حاصل از مرحله قبل به صورت قطعاتی به عنوان آند و همان تعداد قطعه دیگر به عنوان کاتد در یک وان الکترولیز قرار میگیرند.

کاتد مورد استفاده از جنس مس خالص میباشد. حال آندها به یک قطب و کاتدها به قطب دیگر متصل میشوند. آندها به تدریج خورده میشوند و به صورت یون Cu2+ در میآیند، یونها وارد الکترولیت میشوند و روی سطح کاتد احیا میشوند و طی این فرآیند مس تصفیه میشود و عیار آن به ۹۹/۹۹% افزایش مییابد.

مهامکس آماده ی ارائه انواع خدمات پیرامون آنالیز سنگ معدن مس می باشد. جهت دریافت خدمات آنالیز ICP-OES درخواست خود را ثبت نمایید.