-

-

خدمات آنالیز

- آنالیزهای طیف سنجی

- آنالیزهای میکروسکوپی

-

آنالیزهای عنصری

- آنالیزهای الکتروشیمیایی

- آنالیزهای فیزیکی

- آنالیزهای کروماتوگرافی و شیمی تر

-

آنالیزهای سلولی، میکروبیولوژی و ژنتیک

-

روش های آماده سازی و تصویربرداری

- خدمات فریزدرایر (خشک کن انجمادی - Freeze dryer)

- میکروسکوپ کانفوکال (Confocal)

- خدمات تصویربرداری فلورسانت و رنگ آمیزی

-

آنالیزهای آنتی باکتریال

- آزمون آنتی باکتریال تعیین MIC و MBC

- آزمون آنتی باکتریال تعیین هاله عدم رشد (Disk diffusion)

- آزمون بررسی میزان آنتی باکتریال کالاهای نساجی (پارچه ها)

- بررسی خاصیت ضد قارچی پارچه ها

-

آنالیزهای مطالعه پروتئین ها و DNA

- خدمات PCR

- Real Time PCR

- خدمات الکتروفورز افقی و عمودی

- خدمات SDS-PAGE

- آزمون برادفورد (سنجش کمی پروتئین ها)

- استخراج DNA از باکتری ها

- استخراج RNA

- سنتز cDNA

-

-

خدمات بخش حیوانی، زیست فناوری، عصاره گیری و بیوانفورماتیک

-

خدمات زیست فناوری و دارورسانی

- مطالعه رهایش دارو از سیستم های دارورسانی

- بررسی مدل و سینتیک رهایش دارو

-

خدمات بخش بیوشیمی و عصاره گیری

- ارزیابی ظرفیت آنتی اکسیدانی به روش رادیکال DPPH

- خدمات عصاره گیری با سوکسله

- عصاره گیری به روش ماسراسیون یک گیاه

- اسانس گیری به روش کلونجر Clevenger

- خالص سازی و حلال پرانی با روتاری

-

خدمات بیوانفورماتیک

- طراحی پرایمر

- رسم درخت فیلوژنی

- چک و بررسی کیفیت پرایمر

-

خدمات بخش حیوانات آزمایشگاهی

- خرید موش یا رت با نژادهای مختلف

- انواع تزریقات به موش و رت

- نگهداری روزانه (موش، رت، خرگوش)

- خدمات استفاده از تردمیل برای حیوانات

- القاء بیهوشی با کتامین و زایلازین

- خون گیری از موش یا رت

- انجام تکنیک گاواژ (Gavage) در موش و رت

- جراحی عمومی موش یا رت

- القای سوختگی در درجات مختلف

- القای زخم در موش و رت

- تیمار با پانسمان و عکس برداری از زخم

-

-

آزمون های متالورژی و خواص مکانیکی مواد

-

آزمون های غیر مخرب

- تست PT

- تست MT

- تست RT

-

آزمون های متالورژی و خوردگی

- خوردگی SCC

- خوردگی HIC

- آزمون متالوگرافی

- آزمون سالت اسپری

- عملیات حرارتی

- آسیاب گلوله ای سیاره ای

-

آزمون های خواص مکانیکی مواد

- آزمون کشش

- آزمون فشار

- آزمون خمش

- آزمون های سختی سنجی

- آزمون ضربه

- آزمون بارگواه

- آزمون های تعیین چقرمگی شکست فلزات

- اسپین تست

-

-

آزمون های آب

-

آنالیزهای خاک

- تعیین مش بندی مواد با الک

- اندازه گیری کلراید در عصاره اشباع خاک

- اندازه گیری pH در عصاره اشباع خاک

- درصد اشباع خاک

- درصد اولیه رطوبت خاک

- شناسایی بافت خاک

- چگالی واقعی ذرات خاک

- اندازه گیری EC در عصاره اشباع خاک

- اندازه گیری سولفات در عصاره اشباع خاک

- اندازه گیری سدیم در عصاره اشباع خاک

- اندازه گیری پتاسیم در عصاره اشباع خاک

- اندازه گیری منیزیم در عصاره اشباع خاک

- اندازه گیری کلراید در عصاره اشباع خاک

- تعیین مواد آلی به روش افت حرارتی (LOI)

-

آزمون های صنایع غذایی

- آنالیز چربی (سوکسله)

- اندازه گیری چربی لبنیات با روش ژربر

- آزمون اندازه گیری کربوهیدرات ها در مواد خوراکی

- آزمون بریکس در ۲۰ درجه سلسیوس

- اندازه گیری TVN مقدار ازت فرار

- اندازه گیری پراکسید چربی

- اندازه گیری نمک در مواد غذایی

- اندازه گیری خاکستر مواد غذایی

- اندازه گیری رطوبت در مواد غذایی

- سنجش پروتئین در مواد غذایی

-

خدمات تحلیل و تفسیر آنالیزها

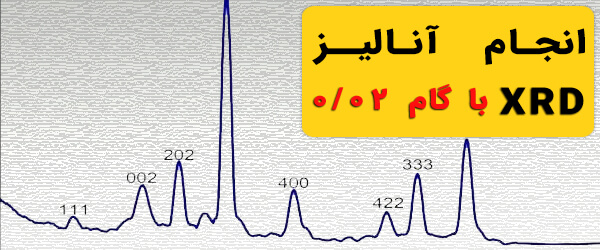

- تحلیل و تفسیر نتایج آنالیز XRD

- تحلیل و تفسیر نتایج آنالیز FTIR

- تحلیل نتایج آنالیز DRS

- تحلیل و تفسیر نتایج آنالیز تعیین سطح ویژه BET

- رسم نمودار هیستوگرام و تعیین سایز ذرات TEM/SEM

- تحلیل نتایج میکروسکوپ HR-TEM

- تحلیل آنالیزهای زیستی

- تحلیل و تفسیر نتایج آنالیز XPS

- تحلیل نتایج آنالیز DLS

- تحلیل و تفسیر نتایج آزمون سمیت شناسی MTT

- تحلیل نتایج آنالیز NMR

- خدمات محاسبات عددی

- بسته شناسایی مواد و ترکیبات

- خدمات آنالیز و فرآوری مواد معدنی

- تعرفه خدمات

- آکادمی مهامکس

- درباره مهامکس

بسته های ویژه مهامکس

دستگاه سینتر پلاسمای جرقه ای

فرآیند سینترینگ به کمک قوس پلاسما (SPS)، یکی از روشهای شکلدهی مواد فلزی و سرامیکی است که برای سینتر و سنتز ترکیبات مختلف از جمله فلزی، سرامیکی و کامپوزیتی کاربرد دارد. سینتر در دمای پایین و زمان کوتاه بر اساس پدیده تخلیه الکتریکی و ایجاد پلاسمای جرقهای لحظهای با دمای بالا در کسر کوچکی از ثانیه در یک ناحیه موضعی کوچک بین ذرات پودر رخ می دهد. این دستگاه مناسب برای اتصال ذرات در انواع پودرهای هادی و غیرهادی است. در این روش به طور همزمان از قطع و وصل پالس های جریان DC (برای تولید جرقه و حرارت موضعی) و یک نیروی فشاری تک محوری استفاده می شود. تکنولوژی SPS برای سینترینگ مواد نانوکریستال با کمترین میزان رشد دانه و کمترین تأثیر منفی بر روی ذرات معرفی شده است.

شرایط خاص و نکات مهم دستگاه سینتر پلاسمای جرقه ای

هزینه ثبت شده مربوط به قالب با قطر داخلی ۱۵ میلی متر است و تا دمای ۶۰۰ درجه سانتی گراد است.

هزینه برای دیگر حالت ها در توضیحات روش آمده است.

مزیت های روش:

1. زینتر و سنتز سریع مواد در دماهای کمتر و زمان های کوتاه تر نسبت به روش های زینتر معمول

2. تولید موادی با خواص فیزیکی و مکانیکی بهبود یافته با اندازه دانه کوچکتر نسبت به روش های معمول

3. امکان ثبت داده های مهم سینتر پلاسمای جرقه ای نظیر جابه جایی، دما و فشار حین فرآیند سینتر

4. عدم نیاز به شکل دهی اولیه

این دستگاه توانایی سینتر انواع پودرهای هادی و غیرهادی را دارا است.

حداکثر ارتفاع نمونه 20 میلی متر است.

درباره آنالیز

دستگاه سینتر پلاسمای جرقه ای

شرح هزینه ها:

- قالب با قطر داخلی ۱۵ میلی متر:

تا دمای ۶۰۰ درجه سانتی گراد ۲۵۰۰۰۰ تومان

از ۶۰۰ تا ۸۰۰ درجه؛ ۲۹۰۰۰۰ تومان

- قالب با قطر داخلی ۲۵ میلی متر:

تا دمای ۶۰۰ درجه سانتی گراد ۲۹۰۰۰۰ تومان

از دمای ۶۰۰ تا ۱۰۰۰ درجه ۳۴۰۰۰۰ تومان

از دمای ۱۰۰۰ تا ۱۵۰۰ درجه ۴۰۰۰۰۰ تومان

از دمای ۱۵۰۰ تا ۱۹۰۰ درجه ۵۸۰۰۰۰ تومان

از دمای ۱۹۰۰ تا ۲۵۰۰ درجه ۷۵۰۰۰۰ تومان

- قالب با قطر داخلی ۵۰/۸ میلی متر:

تا دمای ۶۰۰ درجه سانتی گراد ۴۹۰۰۰۰ تومان

از دمای ۶۰۰ تا ۱۰۰۰ درجه ۵۷۰۰۰۰ تومان

از دمای ۱۰۰۰ تا ۱۳۰۰ درجه ۶۷۰۰۰۰ تومان

مزایای فرآیند SPS:

- استفاده آسان

- کنترل آسان دانسیته (از متخلخل تا قطعه کاملاً چگال)

- زمان کوتاه و دمای پایین فرآیند سینتر

- کمترین رشد دانه و حفظ ساختار نانومتری

- کنترل شیب حرارتی داخل نمونه

- کنترل آسان اتمسفر

- جلوگیری از تبدیل فازی و واکنش های ناخواسته در طول فرآیند سینتر

کاربردهای SPS:

- ساخت قطعات سرامیکی پیشرفته

- ساخت قطعات هدفمند (Functionally Graded Materials )

- ساخت قطعات نانوساختار

- ساخت ابزارهای سخت (Hard Metals)

- ساخت بیومواد

- ساخت مواد متخلخل

- ساخت قطعات مورد استفاده در صنایع الکترونیک، اپتیک و الکترواپتیک

- ساخت مواد آمورف

- ساخت ابزارهای الماسه

قابلیتهای دستگاه SPS:

۱- بیشینه دمای کاری: ۲۵۰۰

۲- حداکثر سرعت گرمایش:/min ۱۰۰۰

۳- میزان خلأ: mbar 05/0

۴- پهنای پالس اعمالی: ۱ تا ۷۸۰ میلی ثانیه

۵- حداکثر فشار اعمالی: MPa 40

۶- دقت سیستم کنترل موقعیت فک: ۱۰۰ میکرون

۷- ورود گاز آرگون/نیتروژن و دیگر گازها در صورت نیاز

۸- قابلیت رسم گرافهای گوناگون و ذخیرهسازی تغییرات دما، جابه جایی، فشار، نیرو و توان

۹- اندازهگیری دما از ۸۰۰ تا ۲۵۰۰ توسط پیرومتر با قابلیت اندازهگیری دمای مرکز قالب

۱۰- بررسی رفتار Shrinkage ماده در طول فرآیند سینتر و امکان دستیابی به دمای سینتر برای نمونههایی با دمای سینتر مجهول

۱۱- فرمان و مانیتورینگ توسط صفحه لمسی ۱۰ اینچی TFT